Innovatief familiebedrijf met ambitieus doel: 100% hergebruik van kunststof

Van Werven is een onderneming in de infrastructuur en recycling. Een écht familie-bedrijf, 70 jaar geleden gestart in Oldebroek en inmiddels met 500 werknemers. Opvallend is dat er nog steeds veel familieleden werken, waaronder tien vaders met zonen, één vader met dochter en negentien broers en zussen. De familie Van Werven is zelfs met drie generaties in het bedrijf!

Rode draad in de geschiedenis van de onderneming is innovatie. ‘Kan niet’ bestaat niet bij Van Werven, dat telkens nieuwe processen, machines en markten ontwikkelt. Een jong en succesvol bedrijfsonderdeel is de kunststof-recycling. We spreken hierover met Jan van Oostenbrugge, facilitair projectmanager en technisch specialist.

‘Van die eerste houtje-touwtje-fabriek zijn we steeds verder gaan innoveren’

“We zijn ooit begonnen met een lopende band en wat vakken, waarmee we kunststof konden sorteren op soort. Gewoon om te kijken ‘wat kunnen we er mee’. Er was toen wetgeving in de maak rond de afvalverwerking bij erkende bedrijven, én de grenzen voor afvoer naar Duitsland gingen dicht, dus er was een enorme markt aan het ontstaan.

Van die eerste houtje-touwtje-fabriek zijn we steeds verder gaan innoveren. Indertijd dachten we dat misschien zelfs een capaciteit van 15.000 ton per dag haalbaar zou zijn.

Inmiddels doen we alleen in Nederland al 65.000 ton en zijn we druk bezig met het opzetten van fabrieken in onder meer Engeland, Duitsland, België en Polen.

Sorteren, wassen en sorteren

‘Kunststof’ klinkt als een homogeen product maar dat is het beslist niet. Wat wij binnen krijgen, komt voor 80% uit de milieustraat. Flessen, flacons, verpakkingen, kinderspeelgoed – van autootjes tot glijbanen –, emmers, speciekuipen… noem het maar op. Dat bestaat uit onder meer pvc, polypropyleen, polyethyleen, hc, lagedichtheidpolyetheen, bij elkaar wel zo’n 45 verschillende soorten.

Al deze materialen komen door elkaar binnen bij ons in de sorteerstraat, waar we het deels handmatig sorteren. Aansluitend worden de verschillende materialen voorverkleind en in de wastrommel ontdaan van zeepresten, olie en vet, zand en andere vervuiling. Tot slot wordt de schone kunststof vermaald tot korrels, snippers of zelfs stof, zo fijn als meel.

Zo zuiver mogelijk product als grondstof

Bij het sorteren gebruiken we onder meer zink/drijf-technieken en infrarood licht en we hebben pas een kleurscheider in gebruik genomen. Ons streven is aan het eind van het proces een zo schoon mogelijk materiaal over te houden.

Voorheen werd ons materiaal vooral gebruikt als tussenlaag, of voor producten waar de kwaliteit minder belangrijk is. Maar inmiddels halen we zo’n 98% zuiverheid. Goed genoeg als grondstof voor nieuwe producten.

‘Inmiddels halen we zo’n 98% zuiverheid, goed genoeg als grondstof voor nieuwe producten’

De Wavin bijvoorbeeld maakt nieuwe PVC-pijpen met onze grondstof. Dat is financieel aantrekkelijk, want ons ‘tweedehands’ materiaal kost de helft minder dan nieuwe kunststof uit de petrochemische industrie.

Dus bedrijven die onze grondstof kopen kunnen niet alleen aan hun klant zeggen dat ze gerecycled materiaal gebruiken, ze zijn nog goedkoper uit ook!

Scheiden aan de bron is winstgevend

De moeite die wij doen om alles zo goed mogelijk te scheiden geeft ook al aan hoe belangrijk het is om goed te sorteren bij de bron. Als je restafval naar de vuilstort brengt, betaal je ruim € 130 per ton om er vanaf te komen. Als je bij ons ‘schone’ kunststof aanlevert, krijg je geld toe!

6/24 doordraaien in de keten

Wij zitten met onze combinatie van afvalverwerking en kunststofproductie midden in een keten. Wij werken zes dagen per week 24 uur per dag.

Aan de ingang duwen de leveranciers, de inzamelbedrijven die dag in dag uit hun kunststofafval kwijt moeten. Aan de uitgang trekken de producenten, die afhankelijk zijn van de aanvoer van grondstof. We kunnen ons dus niet veroorloven om uit productie te gaan.

En daar komt onze samenwerking met Wivé Techniek van pas. Wij ontwerpen zelf onze machines en werken daarin sinds een jaar of zes samen met Wivé. Zij helpen ons de standtijd van machines te verlengen door bepaalde slijtagegevoelige onderdelen te verduurzamen.

Samen strijden tegen slijtage

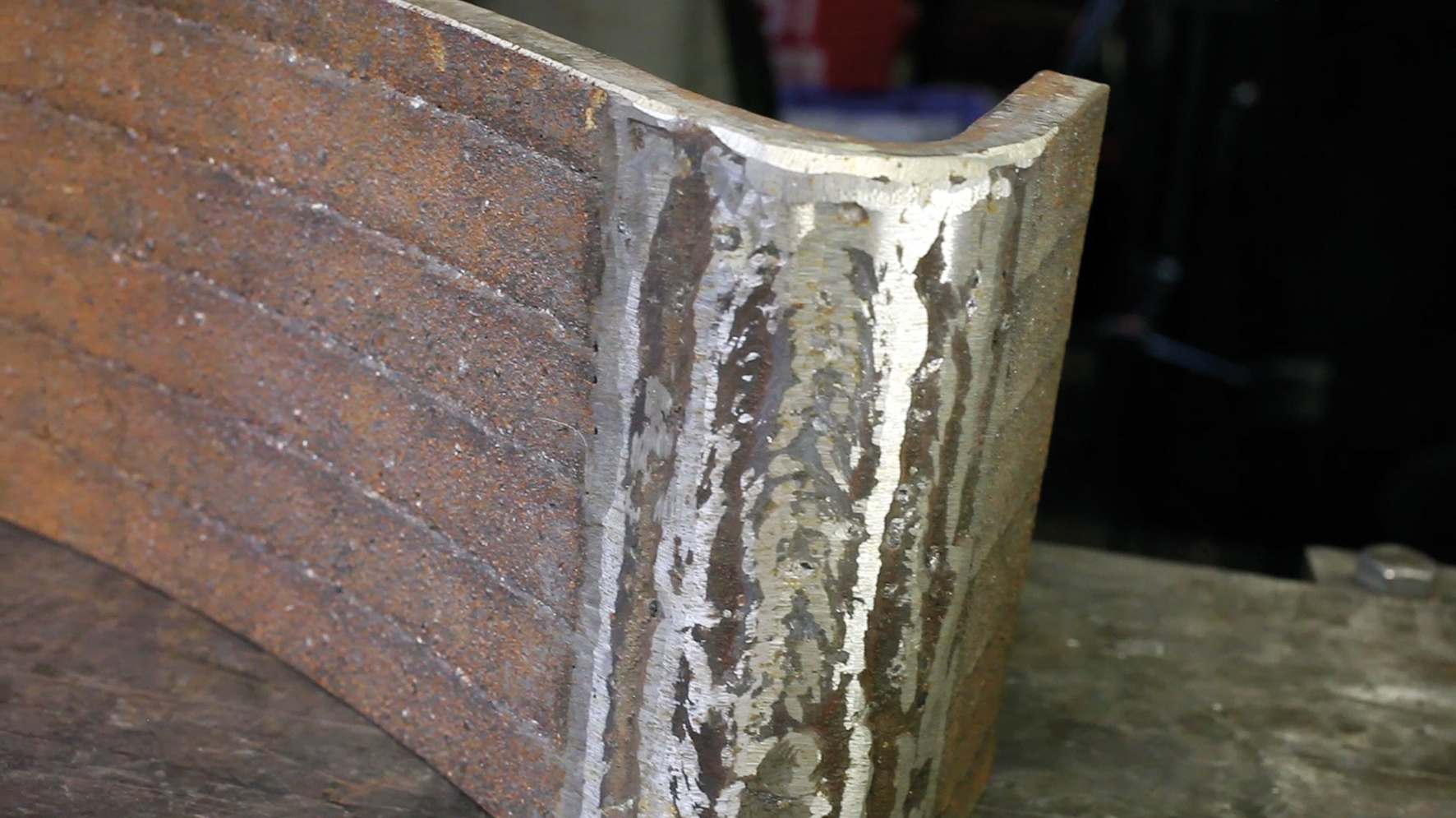

Je staat er niet bij stil, maar bij het versnipperen en vermalen van kunststof komen enorme krachten vrij. Denk maar eens in als een waterleidingbedrijf aankomt met een trailer vol afgekeurde harde PVC-buizen, met diameters van 50 tot 500 mm. Zie dat maar eens klein te krijgen.

‘Met behulp van Wivé hebben we de standtijd weten te verlengen met een factor 4 tot 6’

Wij hebben speciale ‘shredders’ die het materiaal stukslaan, vermorzelen, vermalen. De delen die in aanraking komen met het kunststof slijten razendsnel, waardoor we steeds moesten stoppen om ze te vervangen.

Met behulp van Wivé hebben we de standtijd weten te verlengen met een factor 4 tot 6. Dus in plaats van één keer in de vier weken hoeft die machine nog maar eens in de 16 weken stil te staan voor onderhoud.

We hebben in de afgelopen jaren alle bestaande machines verbeterd met de materialen van Wivé Techniek. En tegenwoordig, als we nieuwe machines bedenken voor transport of bewerking van kunststof, overleggen we in een vroeg stadium met de slijtagespecialisten van Wivé.

Zo gaan we dus vanaf het begin voor optimale toepassing van slijtagebeperkende maatregelen.

Lees meer over innovaties bij Wivé